Le Lean et ses limites : Vers une organisation apprenante

Le Lean (littéralement: “maigre et fort”, “sans gras”, “dégraissée”, parfois traduite par “gestion sans gaspillage”, “gestion allégée” ou par “au plus juste”)

recherche la performance (en matière de productivité, de qualité, de délais, et enfin de coûts) par l’amélioration continue et l’élimination entre autre des gaspillages (muda en japonais), au nombre de sept :

E En cours

C Circulation (transports et manutentions inutiles)

O Opérations superflues, tâches inutiles

M Mauvaise ergonomie, gestes inutiles

A Attentes

N Non conformité, productions défectueuses

I Idées fausses

A Avances de production, stock

Le muda est donc une activité qui n’apporte pas de Valeur Ajoutée aux yeux du client et qu’il est en droit de refuser de payer.

L’enjeu est certes d’augmenter le débit de sortie à moindre ressources d’entrée en réduisant le temps entre le moment où le client passe sa commande et celui où l’entreprise encaisse l’argent. Tous les acteurs de l’entreprise sont donc concernés, de l’Opérateur au Directeur. Repenser les flux fait effectivement progresser par percée. Mais il existe un huitième gaspillage la sous utilisation des compétences par manque de formation, un management trop rigide, peu de motivation, de reconnaissance et d’implication nuit gravement à la créativité et à l’esprit d’équipe

Un rapport du Centre d’étude de l’emploi sur les conditions de travail et la santé au travail des salariés de l’Union européenne (recherche réalisée par la Dares, Ministère du travail), a montré le lien entre la santé (risques psychosociaux) et les 4 formes d’organisation du travail en Europe (organisation apprenante, organisation en lean production, organisation taylorienne, organisation de structure simple) : les conditions de travail et la santé au travail sont meilleures dans les organisations apprenantes que dans les organisations en lean production ou tayloriennes et souvent moins bonnes dans les organisations en lean production que dans les organisations tayloriennes, particulièrement en France.

Pourtant, les fondements du Lean sont :

- Amélioration continue (Kaizen)

- Respect de l’individu

- L’excellence opérationnelle

Il est donc primordiale d’aborder la pensée lean dans sa globalité “le Maigre et le Fort” !

L’amélioration des pratiques, pour de meilleurs résultats, est le fait d’une équipe. Et l’élévation des pratiques se joue sur le terrain !

La maturité professionnelle est par définition, constituée par la capacité à contrôler son propre travail. Ce n’est pas qu’une affaire de compétence, c’est aussi une affaire de comportement. Dirait-on de quelqu’un, opérateur ou directeur, qui n’accepte pas d’objectifs, ne prend pas la responsabilité de les atteindre, ne fait pas preuve de motivation ou encore ne contrôle pas le travail qu’il fait, qu’il est “pro”?

A qui profite le “crime” des problèmes transversaux non résolus?

Peut-on demander à un manager de proximité de résoudre des problèmes dont l’origine se situe en dehors de son champ d’influence?

C’est précisément au manager intermédiaire de résoudre les problèmes transversaux qui polluent le quotidien des managers de proximité et des équipes.

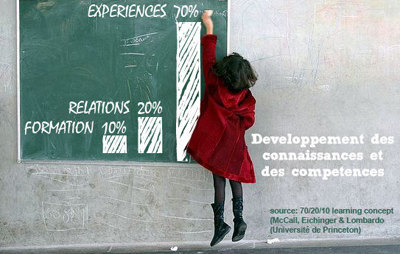

Le “fort” du lean, c’est aussi susciter et développer l’autonomie et les prises d’initiatives, utiliser et développer les capacités de coopération et d’adaptation au changement, élargir les possibilités de se réaliser dans son travail : cela tend à améliorer la santé et la qualité de la vie. C’est redonner aux équipes de production les moyens de s’auto améliorer en s’appuyant sur des services connexes bienveillants et en les libérant des contraintes, redonner de la place à l’innovation !